油液監測技術(Oil Monitoring),是現代化工業不斷發展的產物。

在機械設備中,摩擦副的相對運動會產生摩擦磨損。因此,零部件的磨損是最常見、最主要的失效形式。有80%的機械設備的失效是由磨損引起;而因摩擦消耗的能源占總能源消耗的1/3?1/2。為了減少機械設備中因摩擦副相對運動引起的摩擦能量消耗和磨損材料消耗,通常是向運動表面之間加入潤滑劑。

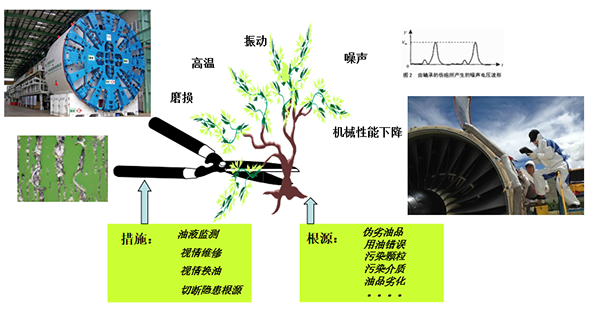

潤滑油是機械設備的“血液”,機械設備的生命在潤滑油里。潤滑油在機械設備中起著密封、潤滑、冷卻、清洗和防腐等作用,但它本身也攜帶著各種機械加工的產物和外來污染物。這些物質在一定程度上無一不與機械設備及潤滑油的工作狀態相關聯。由于設備潤滑狀態與設備磨損狀態的關系最為密切,因此,對使用中的潤滑油所蘊含的摩擦學系統的信息,即摩擦副表面材料的摩擦磨損特性及作為潤滑介質的潤滑油本身性能進行分析和監測,顯得尤為重要,所以油液監測技術應運而生。

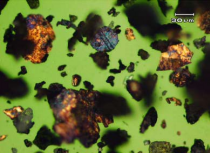

目前,油液監測技術所采用的較為廣泛和有效的技術手段主要涉及潤滑劑分析(Oil Analysis)和磨損微粒分析(Wear Particle Analysis)兩大技術領域。前者通過監測由于添加劑損耗和基礎油衰變引起油品物理和化學性能指標的變化程度來檢測機械設備的潤滑狀態和識別機器因潤滑不良引起的故障;后者通過對油中攜帶的磨損微粒的尺寸、形貌、顏色和濃度等性態的觀測來實現對機器 摩擦狀態的有效監測和診斷。人們已注意到,所監測的對象在油品變質和摩擦產物方面有著密切的相關性。也就是說作為載體的潤滑油,其性能的劣化,一方面可能是機器磨損的原因,另一方面可能是機器磨損的結果。同時,磨損微粒的產生,一方面可能是機器本身某種不正常狀態導致磨損的原因,另一方面可能是由于潤滑油劣化所導致。二者具有互為因果的內在聯系,因此缺一不可。

潤滑油分析亦稱油污染分析,側重于分析油品的理化指標或受污染的程度,這一方法主要對摩擦學系統中的潤滑劑的狀況作出描述;磨粒分析主要對潤滑系統中的磨粒、污染物顆粒和腐蝕產物進行分析與識別,側重于揭示摩擦學系統中摩擦副的磨損狀態。摩擦學研究表明,潤滑劑衰敗與摩擦副磨損不是彼此孤立的現象,而是相互影響而又互為因果的兩個方面。通常, 潤滑狀態的惡化必然導致磨損加劇;反之,摩擦副的失效也會污染和促使潤滑劑性能發生變化。因此,潤滑劑變化與摩擦副的磨損是相互聯系的,不應只重視某一方面而相互孤立地分析和考察潤滑劑性能衰敗與摩擦副磨損的問題。這就是產生“油液監測技術”這一提法的理由。

“油液”兩字體現了從在用潤滑劑這一信息載體著手,“監測”兩字既包含對潤滑劑的性能進行監視與分柝,又包含對潤滑劑攜帶的磨粒(或污染物顆粒、腐蝕產物等)進行檢測與識別。油液監測技術應用必須從系統工程的理念出發,以在用潤滑劑為信息載體,開展機械摩擦學故障的綜合監測與診斷。

油液監測技術與設備潤滑管理

在設備運行環境惡劣的工礦企業中,油液監測技術擔當著設備潤滑管理的主要作用,如對新油的質量驗收和對在用油的理化監控。這一應用,已做到了科學、合理、成熟和完善。具體作用有以下三方面。

1)對購進的新油進行質量把關,防止各類偽劣油品的購入,保證了設備正常潤滑與運轉的先決條件。

2)在運行條件惡劣、污染程度高的工作環境下,對在用油進行理化監控, 確定合理換油周期,并隨時指導用油。

3)通過對新油、在用油的監測,為現場選油、用油提供科學依據。同時對設備存在的故障隱患,做到早發現、早預防并及時采取有效措施,防止重大突發事故發生,以免造成更大損失。

.jpg)