機械密封端面摩擦機制與摩擦狀態

機械密封端面摩擦狀態是決定機械密封工作壽命和密封性能好壞的關鍵因素。從微觀角度探討了機械密封端面摩擦機制,分析了機械密封端面分別處于干摩擦、邊界摩擦、流體摩擦和混合摩擦狀態時的工作特性,介紹了機械密封端面摩擦狀態的判斷方法,分析了端面摩擦狀態對機械密封性能的影響。對于普通機械密封,端面的最佳摩擦狀態應該是混合摩擦狀態,如密封性能要求較高,則應該是邊界摩擦狀態。

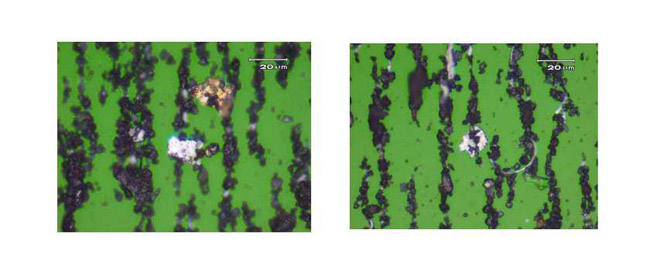

機械密封端面摩擦狀態決定了其密封副端面間的摩擦、磨損和泄漏。為減少摩擦功耗,降低磨損,延長使用壽命,提高機械密封工作的可靠性,端面間應該維持一層潤滑膜,且保持一定的厚度,以避免表面微凸體的直接接觸。因此,潤滑膜的特性和形態對研究端面凸體的直接接觸。因此,潤滑膜的特性和形態對研究端面摩擦有重要的意義。一般認為,端面間潤滑膜形成原因是由于表面粗糙度、不平度、熱變形等產生了不規則的微觀潤滑油鍥,引起動壓效應,減少了端面摩擦,改善了密封端面的摩擦性能。又由于在沿密封端面寬度上形成不連續的凹隙,當兩密封環相對運動時,在介質壓力和離心力的作用下,在兩密封端面的空隙內會產生流體的交換作用。可見,潤滑膜的形態和性能與端面的粗糙度、比壓、相對滑動速度以及離心力的大小和方向都有著密切的關系,亦即潤滑膜的形成與端面摩擦狀態密切相關。

密封端面的不同摩擦狀態,對密封裝置的泄漏和磨損有著不同的影響。密封端面處于干摩擦狀態時,兩端面間的固體直接接觸,磨損很大。隨著磨損的加劇泄漏量增大,所以機械密封應避免在干摩擦狀態下工作。

密封端面處于流體摩擦狀態時,摩擦僅由粘性流體的剪切產生,故其大小通常要比固體摩擦小得多,而且也不存在固體的磨損,摩擦發生在潤滑劑的內部,是屬于潤滑劑的內摩擦。但流體液膜越厚,泄漏量越大,因此減少摩擦和磨損必須付出泄漏量增大的代價。普通的機械密封在流體摩擦狀態下工作時泄漏量較大,將失去密封的意義,因此一般不采用。

密封端面處于邊界摩擦狀態時,潤滑膜的粘度對摩擦性質沒有多大的影響。摩擦性能主要取決于邊界膜的潤滑性能和摩擦副材料。邊界摩擦香愛的泄漏量很小,磨損通常也不,磨損量與摩擦副組成和潤滑介質密切的關系。

處于混合摩擦狀態的密封的端面間能夠形成局部中斷的流體靜壓的潤滑膜。潤滑膜的動力粘度和流體動壓或流體靜壓的潤滑膜。潤滑膜的動力粘度和摩擦副材料特性對摩擦過程有明顯的影響。混合摩擦狀態下存在輕微的磨損,摩擦因數較小,泄漏量不大。

機械密封在運行過程中最重要的現象是端面間的摩擦,端面摩擦狀態是決定機械密封工作時,端面可能處于流體摩擦、混合摩擦、邊界摩擦或干摩擦狀態。對于普通機械密封而言,流體摩擦時液膜太厚,密封性能較差;而干摩擦會引起劇烈的磨損,造成早期失效。考慮到密封性能以及摩擦、磨損特性,普通機械密封端面的最佳摩擦狀態應該是混合摩擦狀態,如密封性能要求很高,則應該是邊界摩擦狀態。

油液分析網10余年專注于為您提供前沿的資訊、產品和行業解決方案,聯系 我們獲取最新、最全產品優惠信息,0755-86656390 86656096(周一至周五8.30-18.00),非工作時間及節假日請在線留言,我們將第一時間與您取得聯系!讓您滿意是我們的最終追求!